Wydajność i trwałość połączenia klejowego zależy w dużej mierze nie od samego kleju, ale

także od jakości przygotowania powierzchni. Dlatego przygotowanie powierzchni przed klejeniem to

jeden z najważniejszych etapów całego procesu technologicznego. Ma bowiem wpływ na

skuteczność adhezji, trwałość połączenia oraz odporność na czynniki zewnętrzne. Czym

dokładnie jest ten proces i jak wykonać go poprawnie?

Dlaczego przygotowanie powierzchni do klejenia ma tak duże znaczenie?

Prawidłowe przygotowanie powierzchni do klejenia pozwala zwiększyć powierzchnię

kontaktu, usunąć tłuszcze, kurz i resztki produkcyjne, które mogą utrudniać reakcję

chemiczną między materiałem a klejem. Bowiem nawet najlepszy produkt nie gwarantuje

skutecznego połączenia, jeśli powierzchnia będzie zanieczyszczona, zbyt gładka lub

nieodpowiednio odtłuszczona. Dotyczy to każdego materiału – od metalu i plastiku, po szkło,

gumę, a nawet drewno.

Metody mechanicznego przygotowania powierzchni

W zależności od materiału i typu aplikacji, przygotowanie może opierać się na technikach

mechanicznych. Oto najczęściej stosowane metody:

● Szlifowanie – nadaje powierzchni odpowiednią chropowatość, poprawiając

przyczepność kleju. Wskazana jest tu ostrożność, szczególnie w przypadku kompozytów.

● Piaskowanie – usuwa warstwy tlenków, rdzę i resztki farb. Sprawdza się przy

metalach i tworzywach o wysokim stopniu zabrudzenia.

● Matowanie – łagodna forma szorstkowania powierzchni, stosowana tam, gdzie nie

można naruszyć struktury materiału.

● Zszorstkowanie – szczególnie polecane w przypadku gumy i niektórych tworzyw,

gdyż pozwala na poprawę adhezji bez usuwania warstwy materiału.

● Frezowanie i struganie – używane głównie w przemyśle ciężkim lub stolarstwie.

Stąd doskonale sprawdzi się przy przygotowaniu powierzchni drewna do klejenia.

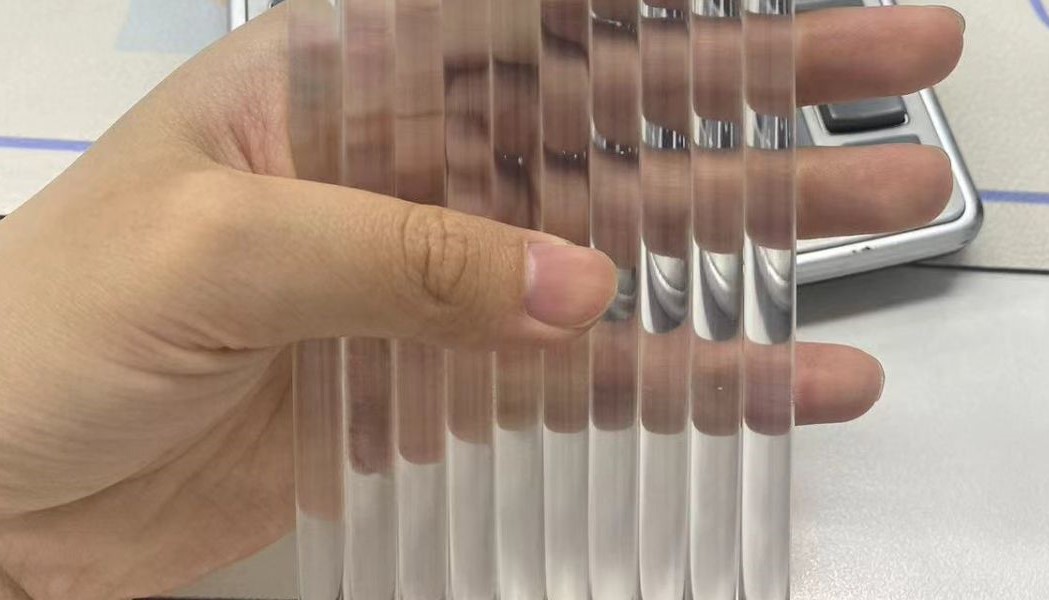

Przygotowanie chemiczne – odtłuszczanie i oczyszczanie

Mechaniczna obróbka to dopiero połowa sukcesu. Bowiem nawet lekki tłuszcz, olej lub ślad silikonu

mogą znacząco osłabić połączenie klejowe. Dlatego kluczowym etapem jest chemiczne

przygotowanie powierzchni przed klejeniem, czyli jej dokładne odtłuszczenie.

Profesjonalny odtłuszczacz:

- usuwa z powierzchni wszystkie substancje obce (oleje, smary, woski)

- nie pozostawia filmu ani osadów

- jest dopasowany do rodzaju powierzchni (metal, tworzywo, szkło)

Nie zaleca się używania popularnych środków, takich jak benzyna ekstrakcyjna czy

rozcieńczalniki – pozostawiają one mikro-warstwy, które utrudniają klejenie.

Jak prawidłowo odtłuścić różne powierzchnie?

Dobór odpowiedniego środka zależy od materiału i jego wrażliwości chemicznej. Poniżej

znajdziesz ogólne wskazówki:

● Metale – najlepiej sprawdza się alkohol izopropylowy (IPA) lub czysty aceton. IPA

nie powoduje korozji.

● Tworzywa sztuczne – alkohol izopropylowy jest bezpieczniejszy od acetonu, który

może uszkodzić niektóre plastiki.

● Szkło, kamień, guma – zarówno IPA, jak i aceton działają skutecznie.

● Drewno – najlepszym wyborem jest IPA, który nie narusza jego struktury.

Pamiętaj: po odtłuszczeniu nie wolno dotykać klejonej powierzchni gołymi rękami – nawet

ślad palca może zniweczyć efekt czyszczenia.

Najczęstsze błędy podczas przygotowania powierzchni do klejenia

Nawet przy najlepszych intencjach można popełnić błędy, które negatywnie wpłyną na siłę

połączenia. Najczęstsze z nich to:

- stosowanie niewłaściwego środka czyszczącego (np. benzyny lub denaturatu)

- brak ochrony rąk – tłuszcz z dłoni trafia na oczyszczoną powierzchnię

- zbyt intensywne szlifowanie kompozytów, co osłabia strukturę materiału

- nakładanie kleju na wilgotną lub niedoschniętą powierzchnię

Zatem odpowiednie przygotowanie powierzchni do klejenia to nie miejsce na kompromisy – to

warunek trwałego, bezpiecznego połączenia.

Technologia i praktyka – razem z AD System

W AD System od lat wspieramy klientów przemysłowych w doborze odpowiednich

rozwiązań klejących – nie tylko poprzez dostarczanie klejów przemysłowych, ale też dzięki

kompleksowemu doradztwu technologicznemu. Pomagamy dobrać właściwe techniki

przygotowania podłoża, środki odtłuszczające oraz kompatybilne kleje – także do najbardziej

wymagających aplikacji. Jako producent klejów dla przemysłu stawiamy na skuteczność,

bezpieczeństwo i długowieczność każdej realizacji.